-

контрастной – тёмной, чёрной и видимой под разными углами

-

устойчивой к коррозии

-

без поверхностных включений (без повреждения поверхности)

-

биосовместимой

-

выдерживать многократную обработку (автоклав)

В этой области применения лучше всего зарекомендовали себя волоконные лазеры и изменяемой длительностью импульса (MOPA), а также лазеры ультра короткой длительностью импульса (USP). Результаты их обработки показывают наилучшие результаты и выдерживают жёсткие испытания солевым туманом, автоклавом и кислотной очисткой. Этот тип маркировки часто используется для нанесения полосок на трубки (такие как канюли и троакары) с градацией для определения глубины введения.

Лазерная сварка: Высокоточные соединения сложных деталей

Медицинские приборы часто представляют собой портативные устройства содержащие мелкие детали, в том числе существуют множество ультракомпактных устройств предназначенных для имплантации во время хирургических операций. Сварные швы, скрепляющие эти детали, критически важны для здоровья пациентов и поэтому строго контролируются, требуя высокое качество и повторяемость, минимальный нагрев, минимальную ширину сварного шва и точное проникновение в материал.

Этот процесс, часто называемый лазерной микросваркой, характеризуется обработкой детали при пятном размерами менее 1 мм. Микросварка широко используется для кардиостимуляторов, хирургических лезвий, эндоскопических инструментов и аккумуляторов.

Для микросварки подходят различные источники лазерного излучения, включая импульсные АИГ-лазеры (Nd:YAG), непрерывные волоконные лазеры (CW), наносекундные волоконные лазеры, квазинепрерывные волоконные лазеры (QCW) и лазеры с прямым диодом высокой яркости (HBDD). Технологические требования, производственные нужды и материалы определяют наиболее подходящий источник лазерного излучения.

Рис. 2 – Точечный шов на медицинской пружине (а) и сплошной шов на имплантируемом устройстве (b).

Лазерные швы можно разделить на два типа: точечные и сплошные (см. рис. 2). Точечная сварка медицинских трубок, электрических контактов для тонких пружин, крючков в сборе, проволочных направителей и медицинских гиподермических проволок требует точной подачи энергии и оснастки. Достижимый размер точки зависит от типа лазера и качества его луча:

- точка размером 20-200 мкм – волоконные лазеры (непрерывные волоконные лазеры, квазинепрерывные и наносекундные волоконные лазеры)

- точка размером 200-1000 мкм – импульсные твердотельные лазеры (YAG:Nd) и лазеры с прямым диодом высокой яркости

В последнее время с увеличением сложности деталей наблюдается тенденция к соединению разнородных материалов. Это относится как к таким разнородным материалам, как медь и алюминий, так и к таким, казалось бы, близким, как два разных алюминиевых сплава. Как правило, следует избегать смешивания различных металлов, поскольку в результате сварки могут образовываться хрупкие интерметаллиды. Однако, новые исследования показывают, что, при снижении объёма расплава за счёт сокращения времени взаимодействия с лазером, можно получать соединения разнородных металлов. Такие сварные швы, как и любые другие, должны быть проверены на пригодность и функциональное назначение, но уже сейчас это открывает возможности создания новых соединений и материалов, которые могут расширить границы применения медицинских устройств.

Лазерная резка: Имплантируемые устройства и хирургические инструменты

Лазерная резка в области медицинского оборудования чаще всего используется для создания изделий трубчатой формы, таких как имплантируемые стенты, эндоскопические и артроскопические инструменты, гибкие стержни, иглы, катетеры и гиподермические трубки, а также плоских изделий, таких как зажимы, скобы и сетки. Эти устройства необходимы для проведения современных хирургических операций, а также для улучшения здоровья и качества жизни миллионов пациентов.

Лазерная резка медицинских изделий обычно выполняется с использованием вспомогательного газа под давлением — как правило это кислород, аргон или азот, который подается коаксиально с лазерным излучением с импульсами микросекундной или наносекундной длительности, также могут применяться лазерные источники с длительностью импульсов в сотни фемтосекунд.

Волоконные лазеры получили более широкое распространение благодаря своей доступности, высокому качеству излучения и простоте интеграции с системами автоматики. Волоконные лазеры отлично справляются с резкой толстых металлов, таких как нержавеющая сталь, титан, кобальт-хром и никель-титан, толщинами от 0,5 до 3 мм.

Волоконные лазеры прекрасно подходят для резки хирургических пил, лезвий и больших хирургических сверл с гибким стержнем. Однако, поскольку лазерная резка является термическим процессом плавления, на деталях после резки обычно остаются грат, заусенцы, окалина и зоны теплового влияния, что требует применения таких методов очистки, как галтовка и электрохимическое полирование перед тем, как детали могут быть введены в эксплуатацию.

Лазеры с короткой длительностью импульсов обладают уникальными возможностями, отличающими их от обычных волоконных лазеров. В частности, фемтосекундные лазеры, позволяют удалять материал с поверхности практически без теплового воздействия. Каким образом? Высокая пиковая мощность импульсов обеспечивает эффективную обработку, что позволяет направить больше энергии на удаление материала. Отдельные импульсы короче времени релаксации электронов, поэтому тепло от них рассеивается до того как теплопередача перейдёт к окружающему материалу. В результате достигается превосходное качество резки, практически идеально ровные кромки реза с минимальной зоной термического влияния и поверхности, практически не требующие последующей очистки. Однако такая обработка имеет невысокую производительность, относительно обработки волоконными лазерами.

В связи с высокой трудоемкостью обработки деталей из никель-титан, с мелкими и тонкими элементами, большими затратами временными затратами традиционных способов изготовления и их технологической сложностью, фемтосекундные лазеры быстро нашли свое применение, активно вытесняя прочие технологии при производстве нейрососудистых стентов, канюль, игл и трубок очень малого диаметра, с толщиной стенки менее 0,5 мм (см. рис. 3).

Рис. 3 – Игольчатая канюля из нержавеющей стали с лазерной резкой (слева) и гибкая конструкция имплантируемого стента (справа).

Лазерная микрообработка: Структурирование поверхности

В миниатюрных медицинских деталях требующих чистоту поверхности и высокую степень гибкости материалов наряду со сложной геометрией самого изделия, лазерная микрообработка является мощной технологией, которая быстро вытесняет традиционные методы, такие как ЧПУ-фрезерование, электроэрозионная обработка и химическое травление. Как и в случае лазерной резки, импульсные лазеры обеспечивают наилучшую точность, стабильность и качество обработки. Поскольку лазеры имеют различные длины волн, включая инфракрасную, зеленую и ультрафиолетовую, они могут быть оптимизированы для обработки металлов, полимеров, керамики, стекла и органических материалов.

Лазерная микрообработка – это отличный выбор для сверления круглых, эллиптических или квадратных отверстий в небольших иглах, направляющих проволоках, канюлях и катетерах и даже в многослойных инструментах из металла и полимера (см. рис. 4). Отверстия диаметром менее 25 мкм могут быть просверлены в тонких материалах, что позволяет с высокой точностью контролировать подачу жидкости или отсос для конечных изделий.

Рис. 4 – Обработка каркаса из никелированного титана (а) и селективное удаление покрытия с нержавеющей трубки (b).

С помощью лазерной микрообработки стало возможно создавать поверхностные структуры с высочайшей точностью, при этом глубина удаления материала может составлять ±1 мкм для металлов и ±2,5 мкм для полимеров. Структурирование поверхности очень важно для создания хорошей адгезии между слоями полимеров, а также нанесения текстуры на поверхность хирургических инструментов.

Высокая степень контроля процесса, обеспечиваемая импульсными лазерами, позволяет выборочно испарять материалы, что особенно ценно для многослойных медицинских катетеров, где часто требуется удалить полимерное покрытие на определенном участке до границы с нижним металлическим слоем, не повреждая при этом сам металл.

Сегодня лазеры повсеместно используются в производстве медицинского оборудования, в том числе в таких процессах, как маркировка, сварка, резка и микрообработка. Однако, важно отметить, что для достижения требуемых результатов и их стабильности необходимо особое внимание уделять подбору типа лазерного источника и технологии его применения. Всестороннее понимание основ самого процесса открывает новые возможности, которые открывают путь для инноваций в области медицинского оборудования.

Подготовлено по материалам статьи Бреннана Десесаре и Марка Бойла (Brennan DeCesar, Mark Boyle, Ph.D.)

[TYPE] => HTML ) [~DESCRIPTION] => [~NAME] => Текст на детальной странице до "Оборудование из статьи" [~DEFAULT_VALUE] => Array ( [TYPE] => HTML [TEXT] => ) ) [TEXT_AFTER] => Array ( [ID] => 75 [TIMESTAMP_X] => 2022-10-28 00:14:17 [IBLOCK_ID] => 19 [NAME] => Текст на детальной странице после "Оборудование из статьи" [ACTIVE] => Y [SORT] => 500 [CODE] => TEXT_AFTER [DEFAULT_VALUE] => Array ( [TYPE] => HTML [TEXT] => ) [PROPERTY_TYPE] => S [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => N [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => HTML [USER_TYPE_SETTINGS] => Array ( [height] => 200 ) [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => Текст на детальной странице после "Оборудование из статьи" [~DEFAULT_VALUE] => Array ( [TYPE] => HTML [TEXT] => ) ) [PRODUCT_ARTICLE] => Array ( [ID] => 76 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => Оборудование из статьи [ACTIVE] => Y [SORT] => 500 [CODE] => PRODUCT_ARTICLE [DEFAULT_VALUE] => [PROPERTY_TYPE] => E [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => Y [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 1 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => a:0:{} [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => Оборудование из статьи [~DEFAULT_VALUE] => ) [PRODUCT_DETAIL_PICTURE] => Array ( [ID] => 100 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => Картинка для деталки продукта [ACTIVE] => Y [SORT] => 500 [CODE] => PRODUCT_DETAIL_PICTURE [DEFAULT_VALUE] => [PROPERTY_TYPE] => F [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => N [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => a:0:{} [HINT] => [PROPERTY_VALUE_ID] => 13446 [VALUE] => 1612 [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => 1612 [~DESCRIPTION] => [~NAME] => Картинка для деталки продукта [~DEFAULT_VALUE] => ) [GALLERY1] => Array ( [ID] => 202 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => #GALLERY1 [ACTIVE] => Y [SORT] => 500 [CODE] => GALLERY1 [DEFAULT_VALUE] => [PROPERTY_TYPE] => F [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => Y [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => #GALLERY1 [~DEFAULT_VALUE] => ) [GALLERY2] => Array ( [ID] => 203 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => #GALLERY2 [ACTIVE] => Y [SORT] => 500 [CODE] => GALLERY2 [DEFAULT_VALUE] => [PROPERTY_TYPE] => F [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => Y [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => #GALLERY2 [~DEFAULT_VALUE] => ) [GALLERY3] => Array ( [ID] => 204 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => #GALLERY3 [ACTIVE] => Y [SORT] => 500 [CODE] => GALLERY3 [DEFAULT_VALUE] => [PROPERTY_TYPE] => F [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => Y [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => #GALLERY3 [~DEFAULT_VALUE] => ) [GALLERY4] => Array ( [ID] => 205 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => #GALLERY4 [ACTIVE] => Y [SORT] => 500 [CODE] => GALLERY4 [DEFAULT_VALUE] => [PROPERTY_TYPE] => F [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => Y [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => #GALLERY4 [~DEFAULT_VALUE] => ) [GALLERY5] => Array ( [ID] => 206 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => #GALLERY5 [ACTIVE] => Y [SORT] => 500 [CODE] => GALLERY5 [DEFAULT_VALUE] => [PROPERTY_TYPE] => F [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => Y [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => #GALLERY5 [~DEFAULT_VALUE] => ) [VIDEO1] => Array ( [ID] => 207 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => #VIDEO1 [ACTIVE] => Y [SORT] => 500 [CODE] => VIDEO1 [DEFAULT_VALUE] => [PROPERTY_TYPE] => F [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => N [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => #VIDEO1 [~DEFAULT_VALUE] => ) [VIDEO2] => Array ( [ID] => 208 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => #VIDEO2 [ACTIVE] => Y [SORT] => 500 [CODE] => VIDEO2 [DEFAULT_VALUE] => [PROPERTY_TYPE] => F [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => N [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => #VIDEO2 [~DEFAULT_VALUE] => ) [VIDEO3] => Array ( [ID] => 209 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => #VIDEO3 [ACTIVE] => Y [SORT] => 500 [CODE] => VIDEO3 [DEFAULT_VALUE] => [PROPERTY_TYPE] => F [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => N [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => #VIDEO3 [~DEFAULT_VALUE] => ) [VIDEO4] => Array ( [ID] => 210 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => #VIDEO4 [ACTIVE] => Y [SORT] => 500 [CODE] => VIDEO4 [DEFAULT_VALUE] => [PROPERTY_TYPE] => F [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => N [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => #VIDEO4 [~DEFAULT_VALUE] => ) [VIDEO5] => Array ( [ID] => 211 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => #VIDEO5 [ACTIVE] => Y [SORT] => 500 [CODE] => VIDEO5 [DEFAULT_VALUE] => [PROPERTY_TYPE] => F [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => N [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => [HINT] => [PROPERTY_VALUE_ID] => [VALUE] => [DESCRIPTION] => [VALUE_ENUM] => [VALUE_XML_ID] => [VALUE_SORT] => [~VALUE] => [~DESCRIPTION] => [~NAME] => #VIDEO5 [~DEFAULT_VALUE] => ) [SHOW_IN_MAIN_PAGE] => ) [DISPLAY_PROPERTIES] => Array ( [TYPE] => Array ( [ID] => 53 [TIMESTAMP_X] => 2024-05-30 09:52:42 [IBLOCK_ID] => 19 [NAME] => Тип [ACTIVE] => Y [SORT] => 500 [CODE] => TYPE [DEFAULT_VALUE] => [PROPERTY_TYPE] => L [ROW_COUNT] => 1 [COL_COUNT] => 30 [LIST_TYPE] => L [MULTIPLE] => N [XML_ID] => [FILE_TYPE] => [MULTIPLE_CNT] => 5 [TMP_ID] => [LINK_IBLOCK_ID] => 0 [WITH_DESCRIPTION] => N [SEARCHABLE] => N [FILTRABLE] => N [IS_REQUIRED] => N [VERSION] => 1 [USER_TYPE] => [USER_TYPE_SETTINGS] => a:0:{} [HINT] => [PROPERTY_VALUE_ID] => 13462 [VALUE] => Статья [DESCRIPTION] => [VALUE_ENUM] => Статья [VALUE_XML_ID] => article [VALUE_SORT] => 500 [VALUE_ENUM_ID] => 44 [~VALUE] => Статья [~DESCRIPTION] => [~NAME] => Тип [~DEFAULT_VALUE] => [DISPLAY_VALUE] => Статья ) ) [IBLOCK] => Array ( [ID] => 19 [~ID] => 19 [TIMESTAMP_X] => 23.11.2022 13:26:25 [~TIMESTAMP_X] => 23.11.2022 13:26:25 [IBLOCK_TYPE_ID] => articles [~IBLOCK_TYPE_ID] => articles [LID] => s1 [~LID] => s1 [CODE] => articles [~CODE] => articles [API_CODE] => [~API_CODE] => [REST_ON] => N [~REST_ON] => N [NAME] => Статьи [~NAME] => Статьи [ACTIVE] => Y [~ACTIVE] => Y [SORT] => 500 [~SORT] => 500 [LIST_PAGE_URL] => /articles/ [~LIST_PAGE_URL] => /articles/ [DETAIL_PAGE_URL] => /articles/#ELEMENT_CODE#/ [~DETAIL_PAGE_URL] => /articles/#ELEMENT_CODE#/ [SECTION_PAGE_URL] => /articles/ [~SECTION_PAGE_URL] => /articles/ [CANONICAL_PAGE_URL] => /articles/articles/ [~CANONICAL_PAGE_URL] => /articles/articles/ [PICTURE] => [~PICTURE] => [DESCRIPTION] => [~DESCRIPTION] => [DESCRIPTION_TYPE] => text [~DESCRIPTION_TYPE] => text [RSS_TTL] => 24 [~RSS_TTL] => 24 [RSS_ACTIVE] => Y [~RSS_ACTIVE] => Y [RSS_FILE_ACTIVE] => N [~RSS_FILE_ACTIVE] => N [RSS_FILE_LIMIT] => [~RSS_FILE_LIMIT] => [RSS_FILE_DAYS] => [~RSS_FILE_DAYS] => [RSS_YANDEX_ACTIVE] => N [~RSS_YANDEX_ACTIVE] => N [XML_ID] => [~XML_ID] => [TMP_ID] => [~TMP_ID] => [INDEX_ELEMENT] => Y [~INDEX_ELEMENT] => Y [INDEX_SECTION] => N [~INDEX_SECTION] => N [WORKFLOW] => N [~WORKFLOW] => N [BIZPROC] => N [~BIZPROC] => N [SECTION_CHOOSER] => L [~SECTION_CHOOSER] => L [LIST_MODE] => [~LIST_MODE] => [RIGHTS_MODE] => S [~RIGHTS_MODE] => S [SECTION_PROPERTY] => N [~SECTION_PROPERTY] => N [PROPERTY_INDEX] => N [~PROPERTY_INDEX] => N [VERSION] => 1 [~VERSION] => 1 [LAST_CONV_ELEMENT] => 0 [~LAST_CONV_ELEMENT] => 0 [SOCNET_GROUP_ID] => [~SOCNET_GROUP_ID] => [EDIT_FILE_BEFORE] => [~EDIT_FILE_BEFORE] => [EDIT_FILE_AFTER] => [~EDIT_FILE_AFTER] => [SECTIONS_NAME] => Разделы [~SECTIONS_NAME] => Разделы [SECTION_NAME] => Раздел [~SECTION_NAME] => Раздел [ELEMENTS_NAME] => Элементы [~ELEMENTS_NAME] => Элементы [ELEMENT_NAME] => Элемент [~ELEMENT_NAME] => Элемент [EXTERNAL_ID] => [~EXTERNAL_ID] => [LANG_DIR] => / [~LANG_DIR] => / [SERVER_NAME] => www.laser-bulat.ru [~SERVER_NAME] => www.laser-bulat.ru ) [SECTION] => Array ( [PATH] => Array ( ) ) [SECTION_URL] => [META_TAGS] => Array ( [TITLE] => Лазерная обработка медицинских изделий [BROWSER_TITLE] => Лазерная маркировка и обработка медицинских изделий [KEYWORDS] => [DESCRIPTION] => Лазерное излучение широко применяется в производстве медицинского оборудования, многообразие лазеров позволяет оптимизировать различные процессы, включая маркировку, сварку, резку и микрообработку. ) [PRODUCTS] => Array ( ) [TAGS] => Array ( [0] => Array ( [ID] => 44 [~ID] => 44 [PROPERTY_ID] => 53 [~PROPERTY_ID] => 53 [VALUE] => Статья [~VALUE] => Статья [DEF] => N [~DEF] => N [SORT] => 500 [~SORT] => 500 [XML_ID] => article [~XML_ID] => article [TMP_ID] => [~TMP_ID] => [EXTERNAL_ID] => article [~EXTERNAL_ID] => article [PROPERTY_NAME] => Тип [~PROPERTY_NAME] => Тип [PROPERTY_CODE] => TYPE [~PROPERTY_CODE] => TYPE [PROPERTY_SORT] => 500 [~PROPERTY_SORT] => 500 ) [1] => Array ( [ID] => 46 [~ID] => 46 [PROPERTY_ID] => 53 [~PROPERTY_ID] => 53 [VALUE] => Технология [~VALUE] => Технология [DEF] => N [~DEF] => N [SORT] => 500 [~SORT] => 500 [XML_ID] => tecknology [~XML_ID] => tecknology [TMP_ID] => [~TMP_ID] => [EXTERNAL_ID] => tecknology [~EXTERNAL_ID] => tecknology [PROPERTY_NAME] => Тип [~PROPERTY_NAME] => Тип [PROPERTY_CODE] => TYPE [~PROPERTY_CODE] => TYPE [PROPERTY_SORT] => 500 [~PROPERTY_SORT] => 500 ) [2] => Array ( [ID] => 45 [~ID] => 45 [PROPERTY_ID] => 53 [~PROPERTY_ID] => 53 [VALUE] => Обзор [~VALUE] => Обзор [DEF] => N [~DEF] => N [SORT] => 500 [~SORT] => 500 [XML_ID] => review [~XML_ID] => review [TMP_ID] => [~TMP_ID] => [EXTERNAL_ID] => review [~EXTERNAL_ID] => review [PROPERTY_NAME] => Тип [~PROPERTY_NAME] => Тип [PROPERTY_CODE] => TYPE [~PROPERTY_CODE] => TYPE [PROPERTY_SORT] => 500 [~PROPERTY_SORT] => 500 ) ) )

Лазерная обработка медицинских изделий

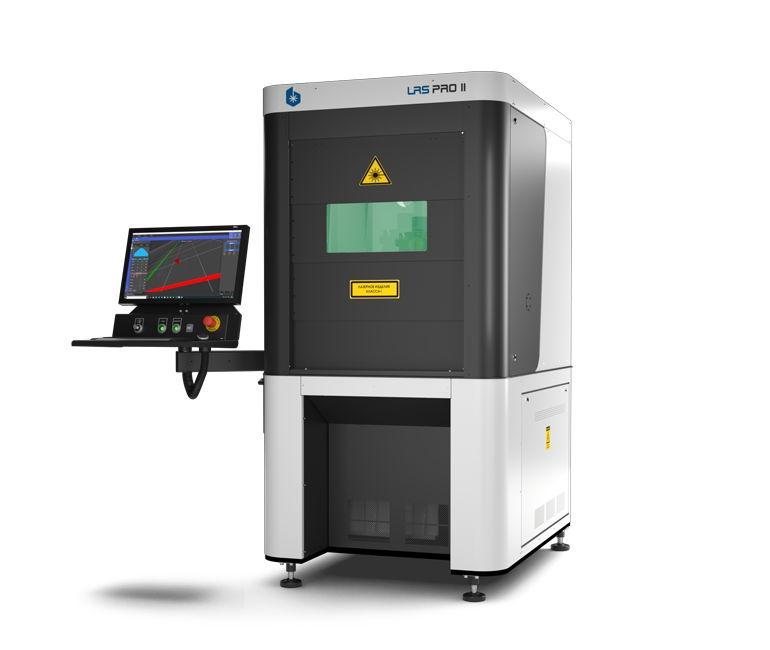

Рис.1 – Примеры нанесения чёрной коррозионностойкой маркировки на нержавеющую сталь в виде полос (a) и двумерного штрих-кода

Лазерное излучение широко применяется в производстве медицинского оборудования, многообразие лазеров позволяет оптимизировать различные процессы, включая маркировку, сварку, резку и микрообработку. Каждый из них имеет свою специфику, а кроме того лазер постоянно находит новые применения в этой отрасли.

Маркировка лазером: Информация об изделии и его прослеживаемость

Лазерная маркировка считается разновидностью прямой маркировки деталей (DPM), а её гибкость позволяет легко наносить идентификационные номера (UDI), логотипы компаний, а также информацию об использовании устройства или текст/графическое изображение (см. рис. 1). Она применяется для широкого спектра медицинских и стоматологических инструментов, включая винты для костей, корпуса для хрупкой электроники, например кардиостимуляторы, слуховые имплантаты, интраокулярные линзы и эндоскопические инструменты.

Существует несколько промышленных источников лазерного излучения, используемых для лазерной маркировки, которые классифицируются по длине волны, лазерной среде или длительности импульса. К ним относятся ультрафиолетовые, зеленые, волоконные, углекислотные (CO2) лазеры и лазеры, генерирующие ультракороткие импульсы (USP). Свойства материала, желаемый тип и качество маркировки определяют оптимальный вариант выбора источника лазерного излучения.

Одной из растущих тенденций и специализированных областей применения лазеров в промышленности является маркировка медицинских изделий из нержавеющей стали, где маркировка должна быть:

-

контрастной – тёмной, чёрной и видимой под разными углами

-

устойчивой к коррозии

-

без поверхностных включений (без повреждения поверхности)

-

биосовместимой

-

выдерживать многократную обработку (автоклав)

В этой области применения лучше всего зарекомендовали себя волоконные лазеры и изменяемой длительностью импульса (MOPA), а также лазеры ультра короткой длительностью импульса (USP). Результаты их обработки показывают наилучшие результаты и выдерживают жёсткие испытания солевым туманом, автоклавом и кислотной очисткой. Этот тип маркировки часто используется для нанесения полосок на трубки (такие как канюли и троакары) с градацией для определения глубины введения.

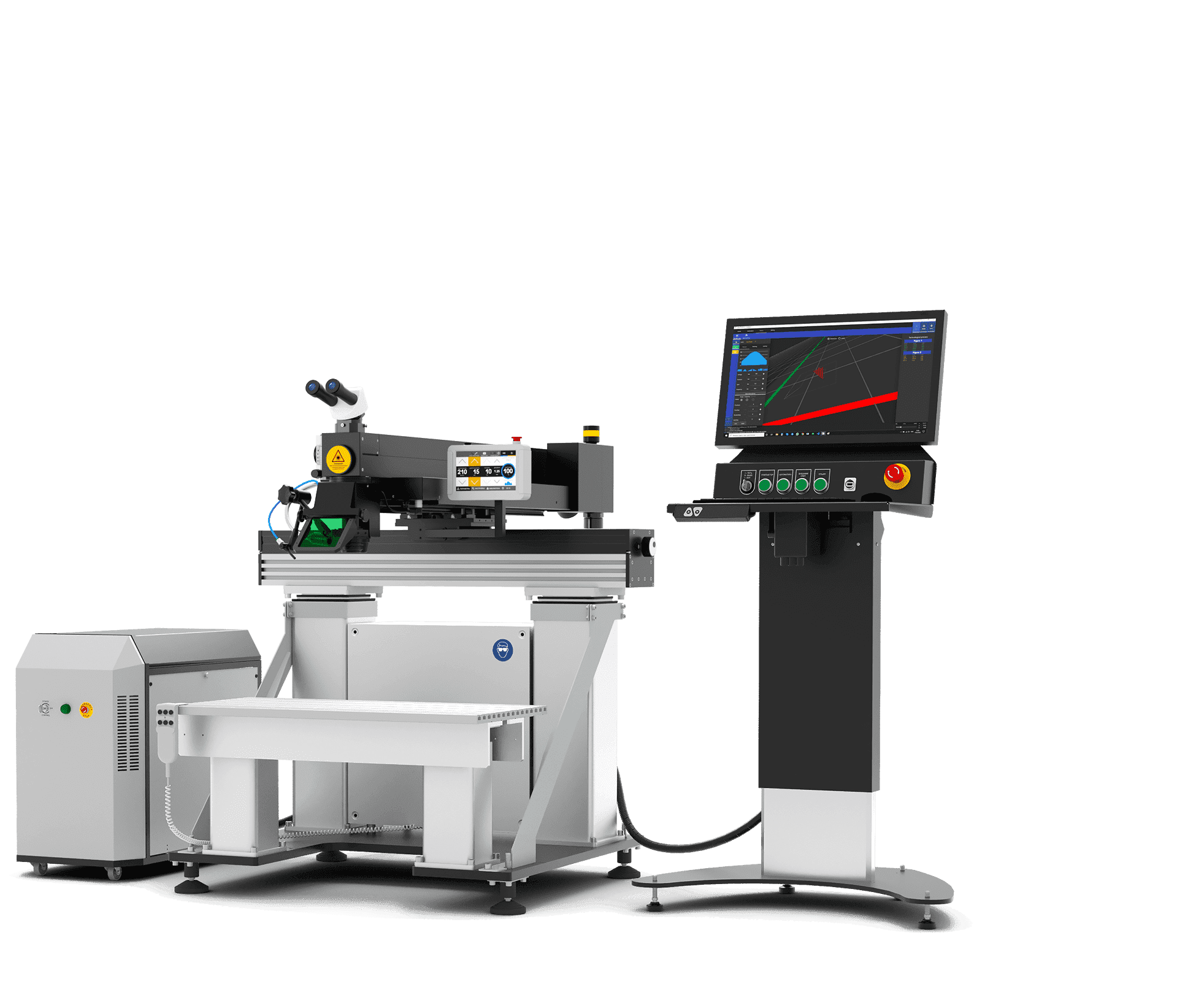

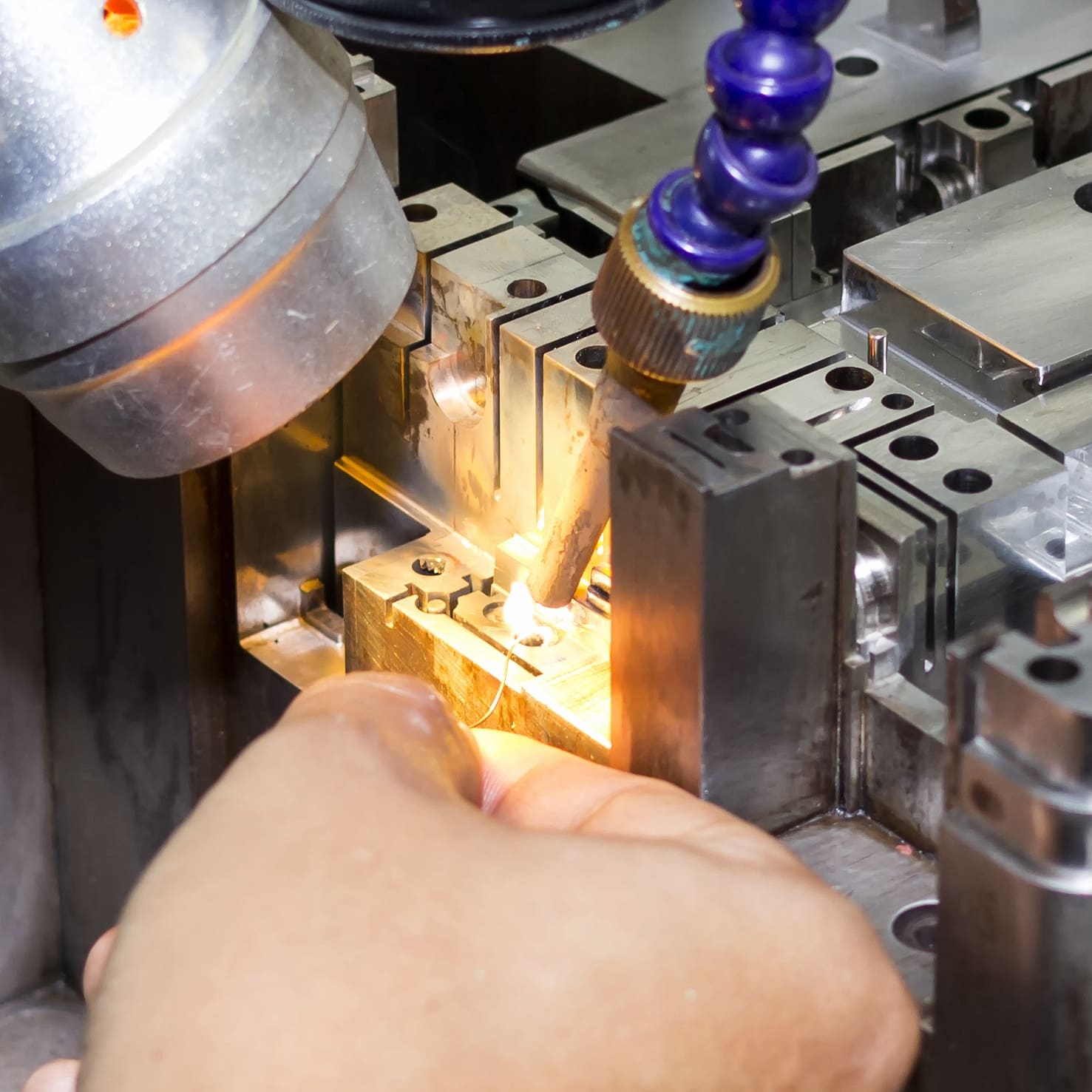

Лазерная сварка: Высокоточные соединения сложных деталей

Медицинские приборы часто представляют собой портативные устройства содержащие мелкие детали, в том числе существуют множество ультракомпактных устройств предназначенных для имплантации во время хирургических операций. Сварные швы, скрепляющие эти детали, критически важны для здоровья пациентов и поэтому строго контролируются, требуя высокое качество и повторяемость, минимальный нагрев, минимальную ширину сварного шва и точное проникновение в материал.

Этот процесс, часто называемый лазерной микросваркой, характеризуется обработкой детали при пятном размерами менее 1 мм. Микросварка широко используется для кардиостимуляторов, хирургических лезвий, эндоскопических инструментов и аккумуляторов.

Для микросварки подходят различные источники лазерного излучения, включая импульсные АИГ-лазеры (Nd:YAG), непрерывные волоконные лазеры (CW), наносекундные волоконные лазеры, квазинепрерывные волоконные лазеры (QCW) и лазеры с прямым диодом высокой яркости (HBDD). Технологические требования, производственные нужды и материалы определяют наиболее подходящий источник лазерного излучения.

Рис. 2 – Точечный шов на медицинской пружине (а) и сплошной шов на имплантируемом устройстве (b).

Лазерные швы можно разделить на два типа: точечные и сплошные (см. рис. 2). Точечная сварка медицинских трубок, электрических контактов для тонких пружин, крючков в сборе, проволочных направителей и медицинских гиподермических проволок требует точной подачи энергии и оснастки. Достижимый размер точки зависит от типа лазера и качества его луча:

- точка размером 20-200 мкм – волоконные лазеры (непрерывные волоконные лазеры, квазинепрерывные и наносекундные волоконные лазеры)

- точка размером 200-1000 мкм – импульсные твердотельные лазеры (YAG:Nd) и лазеры с прямым диодом высокой яркости

В последнее время с увеличением сложности деталей наблюдается тенденция к соединению разнородных материалов. Это относится как к таким разнородным материалам, как медь и алюминий, так и к таким, казалось бы, близким, как два разных алюминиевых сплава. Как правило, следует избегать смешивания различных металлов, поскольку в результате сварки могут образовываться хрупкие интерметаллиды. Однако, новые исследования показывают, что, при снижении объёма расплава за счёт сокращения времени взаимодействия с лазером, можно получать соединения разнородных металлов. Такие сварные швы, как и любые другие, должны быть проверены на пригодность и функциональное назначение, но уже сейчас это открывает возможности создания новых соединений и материалов, которые могут расширить границы применения медицинских устройств.

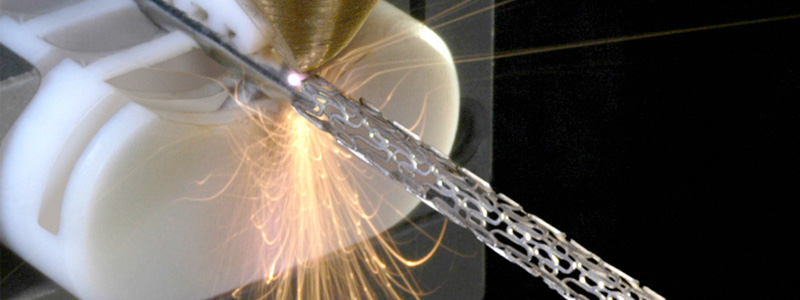

Лазерная резка: Имплантируемые устройства и хирургические инструменты

Лазерная резка в области медицинского оборудования чаще всего используется для создания изделий трубчатой формы, таких как имплантируемые стенты, эндоскопические и артроскопические инструменты, гибкие стержни, иглы, катетеры и гиподермические трубки, а также плоских изделий, таких как зажимы, скобы и сетки. Эти устройства необходимы для проведения современных хирургических операций, а также для улучшения здоровья и качества жизни миллионов пациентов.

Лазерная резка медицинских изделий обычно выполняется с использованием вспомогательного газа под давлением — как правило это кислород, аргон или азот, который подается коаксиально с лазерным излучением с импульсами микросекундной или наносекундной длительности, также могут применяться лазерные источники с длительностью импульсов в сотни фемтосекунд.

Волоконные лазеры получили более широкое распространение благодаря своей доступности, высокому качеству излучения и простоте интеграции с системами автоматики. Волоконные лазеры отлично справляются с резкой толстых металлов, таких как нержавеющая сталь, титан, кобальт-хром и никель-титан, толщинами от 0,5 до 3 мм.

Волоконные лазеры прекрасно подходят для резки хирургических пил, лезвий и больших хирургических сверл с гибким стержнем. Однако, поскольку лазерная резка является термическим процессом плавления, на деталях после резки обычно остаются грат, заусенцы, окалина и зоны теплового влияния, что требует применения таких методов очистки, как галтовка и электрохимическое полирование перед тем, как детали могут быть введены в эксплуатацию.

Лазеры с короткой длительностью импульсов обладают уникальными возможностями, отличающими их от обычных волоконных лазеров. В частности, фемтосекундные лазеры, позволяют удалять материал с поверхности практически без теплового воздействия. Каким образом? Высокая пиковая мощность импульсов обеспечивает эффективную обработку, что позволяет направить больше энергии на удаление материала. Отдельные импульсы короче времени релаксации электронов, поэтому тепло от них рассеивается до того как теплопередача перейдёт к окружающему материалу. В результате достигается превосходное качество резки, практически идеально ровные кромки реза с минимальной зоной термического влияния и поверхности, практически не требующие последующей очистки. Однако такая обработка имеет невысокую производительность, относительно обработки волоконными лазерами.

В связи с высокой трудоемкостью обработки деталей из никель-титан, с мелкими и тонкими элементами, большими затратами временными затратами традиционных способов изготовления и их технологической сложностью, фемтосекундные лазеры быстро нашли свое применение, активно вытесняя прочие технологии при производстве нейрососудистых стентов, канюль, игл и трубок очень малого диаметра, с толщиной стенки менее 0,5 мм (см. рис. 3).

Рис. 3 – Игольчатая канюля из нержавеющей стали с лазерной резкой (слева) и гибкая конструкция имплантируемого стента (справа).

Лазерная микрообработка: Структурирование поверхности

В миниатюрных медицинских деталях требующих чистоту поверхности и высокую степень гибкости материалов наряду со сложной геометрией самого изделия, лазерная микрообработка является мощной технологией, которая быстро вытесняет традиционные методы, такие как ЧПУ-фрезерование, электроэрозионная обработка и химическое травление. Как и в случае лазерной резки, импульсные лазеры обеспечивают наилучшую точность, стабильность и качество обработки. Поскольку лазеры имеют различные длины волн, включая инфракрасную, зеленую и ультрафиолетовую, они могут быть оптимизированы для обработки металлов, полимеров, керамики, стекла и органических материалов.

Лазерная микрообработка – это отличный выбор для сверления круглых, эллиптических или квадратных отверстий в небольших иглах, направляющих проволоках, канюлях и катетерах и даже в многослойных инструментах из металла и полимера (см. рис. 4). Отверстия диаметром менее 25 мкм могут быть просверлены в тонких материалах, что позволяет с высокой точностью контролировать подачу жидкости или отсос для конечных изделий.

Рис. 4 – Обработка каркаса из никелированного титана (а) и селективное удаление покрытия с нержавеющей трубки (b).

С помощью лазерной микрообработки стало возможно создавать поверхностные структуры с высочайшей точностью, при этом глубина удаления материала может составлять ±1 мкм для металлов и ±2,5 мкм для полимеров. Структурирование поверхности очень важно для создания хорошей адгезии между слоями полимеров, а также нанесения текстуры на поверхность хирургических инструментов.

Высокая степень контроля процесса, обеспечиваемая импульсными лазерами, позволяет выборочно испарять материалы, что особенно ценно для многослойных медицинских катетеров, где часто требуется удалить полимерное покрытие на определенном участке до границы с нижним металлическим слоем, не повреждая при этом сам металл.

Сегодня лазеры повсеместно используются в производстве медицинского оборудования, в том числе в таких процессах, как маркировка, сварка, резка и микрообработка. Однако, важно отметить, что для достижения требуемых результатов и их стабильности необходимо особое внимание уделять подбору типа лазерного источника и технологии его применения. Всестороннее понимание основ самого процесса открывает новые возможности, которые открывают путь для инноваций в области медицинского оборудования.

Подготовлено по материалам статьи Бреннана Десесаре и Марка Бойла (Brennan DeCesar, Mark Boyle, Ph.D.)